El creador del concepto Industria 4.0, el alemán Henrik von Scheel, asesor en estrategia industrial y del propio Gobierno de Angela Merkel, describió la situación actual más como de transformación que de innovación, “en la que las empresas deben hacer las cosas mejor, pasar de operaciones a rendimiento”.

La industria 4.0 simplemente consiste en interconectar todas las partes de una empresa dando lugar a una automatización efectiva y una empresa más inteligente.

La Industria 4.0, también llamada industria inteligente, se considera la cuarta revolución industrial y busca transformar a la empresa en una organización inteligente para conseguir los mejores resultados de negocio. Claramente está cambiando la forma en que los negocios operan y, por lo tanto, los entornos en los que se ven obligados a competir

Fases evolutivas de las diferentes revoluciones industriales

Por hacer un breve recorrido en el tiempo y situarnos en la línea evolutiva vamos a ver de forma muy resumida las diferentes revoluciones industriales:

- La primera revolución industrial surgió en 1784 con el primer sistema mecanizado implantado en las máquinas de vapor.

- La segunda revolución apareció en 1870, inventándose la primera cinta transportadora que facilitó la producción en serie.

- En 1969 surgieron los controladores programables, que permitían automatizar de forma electrónica la producción.

- Hoy en día, con la aparición de esta cuarta revolución industrial, se digitalizan todos los procesos de producción mediante las TIC (Tecnologías de la Información y comunicación) y la conexión a internet.

La Universidad de Deusto en su canal de Youtube tiene este interesante video explicando las diferentes revoluciones industriales

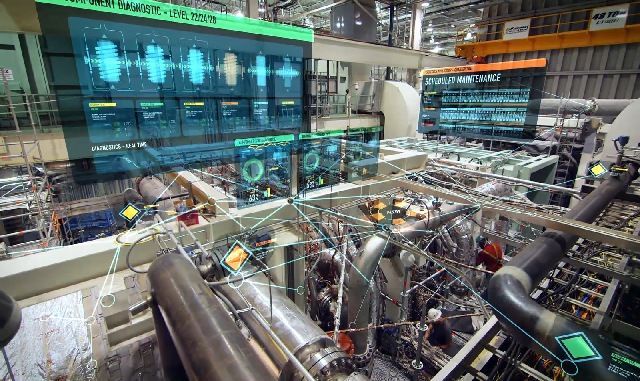

Industria 4.0, la cuarta revolución industrial y la inteligencia operacional

La nueva industria 4.0 se produce por la adopción de las nuevas tecnologías para la progresiva automatización del proceso productivo. Tecnologías como la fabricación aditiva, robótica colaborativa, herramientas de planificación de la producción, visión artificial, realidad virtual, gamificación, simulación de procesos, inteligencia operacional, IoT, y las denominadas KET, por su acrónimo inglés (Key Enabling Technologies), que veremos con más detalle más abajo.

Las organizaciones deberán identificar las tecnologías satisfacen mejor sus necesidades para invertir en ellas. Si las empresas no ven con claridad que esta revolución es un Si o Si, y no comprenden los cambios y oportunidades que trae consigo la Industria 4.0, corren el riesgo de perder cuota de mercado.

Hasta ahora las empresas están acostumbradas a los datos y a las comunicaciones lineales, pero este gran cambio que supone esta nueva revolución industrial proporcionará el acceso en tiempo real a los datos y la inteligencia de negocio, y sin lugar a dudas, transformará la forma en que llevan a cabo sus negocios.

La integración digital de la información desde diferentes fuentes y localizaciones permitirá llevar a cabo negocios en un ciclo continuo. A lo largo de este ciclo, el acceso en tiempo real a la información está impulsado por el continuo y cíclico flujo de información y acciones entre los mundos físicos y digitales.

¿Por qué es importante la Industria 4.0?

Es importante comprender el potencial de esta cuarta revolución industrial porque no solo afectará a los procesos de fabricación. Su alcance es mucho más amplio, afectando a todas las industrias y sectores e incluso a la sociedad. La industria 4.0 puede mejorar las operaciones de negocio y el crecimiento de los ingresos, transformado los productos, la cadena de suministro y las expectativas de los clientes.

Sin duda, esta revolución cambiará la forma en que hacemos las cosas, pero también podría afectar a la relación e interacción con los clientes. También generará cambios en la fuerza laboral, lo que requerirá nuevas capacidades y roles.

Las tecnologías relacionadas con la Industria 4.0 también pueden originar productos y servicios completamente nuevos. El uso de sensores y dispositivos portátiles, el análisis y la robótica, entre otros, permitirán mejoras en los productos de diversas maneras, desde la creación de prototipos y pruebas hasta la incorporación de conectividad a productos previamente desconectados. Estos cambios en los productos se traducen, a su vez, en cambios en la cadena de suministro y, consecuentemente, en los clientes.

Pilares de la Industria 4.0

Las claves o los pilares fundamentales que sirven de base para implementar la Industria 4.0 en una organización son:

Cloud Computing

Una tecnología innovadora que ha facilitado la introducción de nuevas tecnologías y formas de trabajo dentro de las grandes empresas del sector industrial. Uno de los elementos diferenciadores de ese «antes y después» del Cloud en la Industria ha sido la forma de ofrecer el servicio por parte de los principales proveedores del sector. El Cloud Computing puede ofrecerse mediante diferentes fórmulas, dependiendo de la utilidad que se le quiera dar al servicio o del control que tenga el usuario final de la solución en la nube proporcionado.

Big data y Data Analitycs

En referencia al análisis de grandes volúmenes de datos. Son las llamadas “soluciones de inteligencia” que permiten la gestión e interpretación de datos masivos con fines empresariales. Además de permitir la recolecta de información, estudiar los hábitos de los consumidores y segmentar según intereses, el desarrollo de esta tecnología tiene gran capacidad de generación de empleo. Es tal su magnitud, que las universidades, en particular las facultades de Ingeniería han visto la necesidad de completar sus ciclos formativos con asignaturas relacionadas con la “Digitalización de la Industria” o Industria Inteligente.

Respuesta en tiempo real

Los datos capturados, el procesado de los mismos y las decisiones tomadas se realizan en tiempo real.

La Ciberseguridad.

Los sistemas tienen que estar fuertemente protegidos ante cualquier ciberataque debido a la necesidad de las industrias a introducir sistemas open source para adecuarse a la transformación digital de sus procesos, es por ello que la Ciberseguridad es un aspecto clave en esta cuarta revolución industrial.

Imagen cortesía de: Christoph Scholz, CC BY-SA 2.0

La descentralización

En la Industria 4.0, la descentralización significa que las máquinas no dependen de la interferencia humana para trabajar. Los sistemas físicos tienen sensores conectados a una red, capaces de tomar decisiones automatizadas basadas en datos de rendimiento. Los sistemas ciber-físicos (CPS) permiten que un objeto físico esté controlado por la tecnología. Por ejemplo, el sistema de red eléctrica inteligente (REI), que permite una mejor distribución de la electricidad, automóviles autónomos, sistemas de monitorización y pilotos automáticos aeronáuticos. Los beneficios sociales son tales como la reducción de la emisión de CO2, teniendo consecuencias muy positivas para mitigar el calentamiento global.

Imagen cortesía de: Naviworks: http://www.naviworks.com/situation-control/smart-iot-control-service/?ckattempt=1

Robótica colaborativa.

Se trata del último avance de la tecnología robótica y se encarga de crear robots especialmente diseñados para interactuar con los humanos. Su reducido tamaño, su flexibilidad y su precio, menor que el de robots tradicionales, los convierte en el perfecto compañero de trabajo. De hecho, las empresas han visto su enorme potencial y no dudan en utilizarlos para optimizar la productividad de los empleados encargados de operaciones de montaje.

La interoperabilidad, Internet de las cosas y tecnología 5G

Internet de las cosas es el mayor exponente y la idea principal en base a la cual se desarrolla esta industria. Nació para establecer una comunicación inteligente entre las cosas y lleva más de 10 años revolucionando el mundo. Esta conectividad gestionada es usada en numerosos sectores: desde el ámbito de Medicina y Salud, a través de sistemas que permiten el control remoto de pacientes; pasado por el sector de la Moda, con zapatillas que facilitan el número de kilómetros recorridos; o el bancario, con aplicaciones que permiten el pago vía smartphone.

La tecnología 5G, que multiplica la velocidad de las transmisiones sin demoras, puede servir para mejorar el control a distancia de los sistemas industriales. Internet de las Cosas servirá tanto para incorporar elementos de intercomunicación entre productos como para monitorizar las cadenas de montaje, la información disponible sobre los procesos y las máquinas se dispara. De esa vorágine de datos se derivarán nuevas formas de fabricar e intercomunicar aparatos y sensores

Realidad aumentada y Realidad virtual.

Estas tecnologías permiten enriquecer la experiencia visual de las personas, al mismo tiempo que mejoran la calidad de la comunicación. Su gran ventaja reside en que combina el mundo real con el virtual mediante un proceso informático. Por ello, las experiencias interactivas resultantes son muy atractivas. Desde probadores de ropa virtual para facilitar las compras online hasta sentir la adrenalina más alucinante gracias a las gafas de realidad virtual, que incorporan algunas montañas rusas en parques de atracciones.

El prototipado e impresión 3D.

Es una línea de desarrollo a la que se augura éxito especialmente en plataformas industriales y gestión de infraestructuras. El gemelo digital es una réplica virtual de un objeto o sistema que simula el comportamiento de su homólogo real con el fin de monitorizarlo para analizar su comportamiento en determinadas situaciones y mejorar su eficacia.

Crear objetos tridimensionales es ahora posible gracias a un grupo de tecnologías que permiten la fabricación por adición, desarrollando prototipos de cualquier producto: la impresión 3D.

Se utiliza sobre todo en campos tales como el diseño de joyas, calzado, arquitectura, ingeniería, y hasta en el sector del automóvil y aeroespacial. Su alto potencial ha permitido incluso que “La Venus de Milo” expuesta en el Museo de Louvre de París, recupere sus brazos por unos instantes.

Se utiliza sobre todo en campos tales como el diseño de joyas, calzado, arquitectura, ingeniería, y hasta en el sector del automóvil y aeroespacial. Su alto potencial ha permitido incluso que “La Venus de Milo” expuesta en el Museo de Louvre de París, recupere sus brazos por unos instantes.

Transparencia informativa.

Los sistemas de información tienen que ser capaces de crear una copia virtual o “Digital Twin” del mundo físico que les rodea a través de los datos recopilados a través de sus sensores y otros dispositivos conectados en su ecosistema.

Imagen cortesía de Smart Factory: https://smartfactory.ie/

Cultura en torno a los nuevos cambios y tecnologías

Evidentemente, el factor esencial en este proceso de transformación a la Industria 4.0, es el liderazgo frente a la transformación digital y la automatización, ya que supone un gran cambio, y debe ser capaz de adaptarse.

Ventajas de la industria 4.0

Son muchas las ventajas que podemos encontrar en la industria 4.0, sin embargo, nombraremos solo algunas de las más importantes:

- Optimización de los niveles de calidad. La automatización de procesos permite mayor precisión en pesos, medidas y mezclas. De esta manera, se evitan los tiempos muertos e interrupciones.

- Mayor ahorro de costes. Los procesos automatizados exigen de menor personal, menos errores y mayor eficacia energética y/o de materias primas. Lógicamente si hay más eficiencia, habrá menos costes. Los procesos automatizados requieren menos personal, por lo que puede haber menos errores

- Reducción del tiempo de producción. Se consiguen procesos más depurados, repetitivos y sin errores ni alteraciones. Así logramos una producción ininterrumpida y disponible las 24 horas del día.

- Mayor seguridad en los procesos. Este punto es especialmente importante para trabajos a temperaturas elevadas, con grandes pesos o en entornos peligrosos. En consecuencia, mayor seguridad del personal al no exponerse a tantos procesos productivos peligrosos.

- Producción más flexible. El producto es adaptable a los requerimientos de cada empresa en concreto.

- Flujo de datos más eficiente. Todo ello gracias a las redes de comunicación. Se reducen los tiempos de reacción y la toma de decisiones.

- Mayor competitividad empresarial. Se da mejor respuesta las necesidades de los mercados, se ofrecen productos de alta calidad y se reacciona de forma más veloz y flexible a los cambios.

Sin duda la Industria 4.0 supondrá tambien una auténtica revolución para las personas. Así lo expone brillantemente Beatriz González en TEDxUDeusto

La Industria 4.0 también tendrá un mayor impacto económico que sus predecesores. La tecnología transformará todas las industrias, y los fabricantes apenas comienzan a adoptar las últimas innovaciones. Con innovaciones que pueden detectar la salud de los equipos, la realidad aumentada y las máquinas de autoaprendizaje y autocuración, no es de extrañar que muchas compañías no estén seguras de dónde comenzar y de cómo comenzar a transformar su producción.

Volviendo a Henrik von Scheel, en su reciente participación en Advanced Factories ha dejado estas frases que a continuación citamos: “Las personas tienen un papel fundamental en la transformación y en el éxito de las estrategias”. “Es fundamental invertir en las personas, no sólo en la tecnología. Llevar la industria 4.0 a la práctica depende de las personas y cómo las tratamos”, “Debemos centrarnos en aprender cómo pensamos y tomamos decisiones, cómo consumimos y producimos. El futuro no me preocupa mientras el ser humano siga siendo la pieza central del proceso”.

Esta Cuarta Revolución Industrial, como describe el libro “Industria 4.0: fabricando el futuro” nos interpela a todos los actores sociales a construir una institucionalidad 4.0, una gobernanza 4.0, un Estado 4.0, una fuerza laboral 4.0, y un empresariado 4.0. Sólo así podremos lograr una transformación digital inclusiva.