Nuestra economía global necesita reducir su dependencia de los combustibles fósiles a un ritmo acelerado. Sin embargo, considerando el papel fundamental que desempeñan en la energía y la producción, esta transición no puede darse de la noche a la mañana.

El sector de la energía vive una revolución industrial sin precedentes, con efectos diferidos a medio y largo plazo. Al menos hasta 2050, petróleo y gas mantendrán una cuota de liderazgo del 71% como fuentes de aprovisionamiento energético, según las últimas estimaciones del Foro de Países Exportadores de Gas (GECF), pero la transición energética hacia una economía descarbonizada, que cumpla los compromisos de la Agenda 2030 de Naciones Unidas, ya es una realidad.

Las industrias aún dependen de recursos como el petróleo y sus productos refinados, y aún se necesitan refinerías para mantener la economía en marcha. Además de centrarnos en emisiones netas de carbono cero, también debemos considerar enfoques que hagan que las refinerías sean más seguras, más eficientes, sostenibles y rentables mientras navegamos por la transición energética.

Obstáculos que enfrentan las refinerías del futuro

Las refinerías enfrentan numerosos desafíos que incluyen: el impulso para hacer que las plantas sean más sostenibles a través de la descarbonización, el procesamiento de materias primas biológicas y la electrificación de procesos; y las naciones y los propietarios/operadores buscan cada vez más instalaciones integradas de refinación y petroquímica para extraer y preservar más valor para ellos mismos.

La digitalización es la herramienta esencial para hacer frente a estos desafíos; liberando el poder de los datos para permitir el conocimiento, identificar oportunidades de valor y ser más rentable al hacerlo. Pero la gama de innovaciones que ahora se incluyen en el tema de la digitalización puede ser desconcertante.

Refinería del futuro: sostenible, conectada y eficiente

Para mantener una rentabilidad sostenible, la Refinería del Futuro debe responder rápidamente a las condiciones cambiantes del mercado, cambiando de una lista de productos a otra a medida que cambian los márgenes de beneficio. Por ejemplo, la nafta, la materia prima para fabricar gasolina, puede redirigirse para producir materias primas petroquímicas que alcancen un precio más alto, y viceversa, cuando bajen.

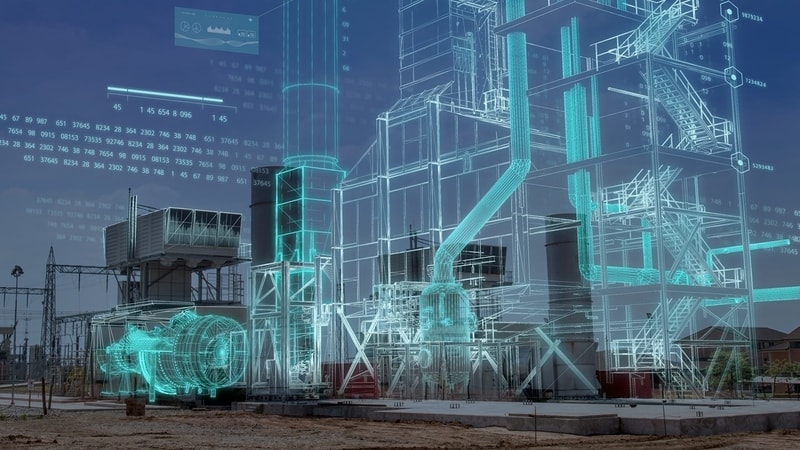

Quizás lo más crítico es que la Refinería del Futuro está conectada digitalmente en un grado nunca posible. Se pueden recopilar millones de puntos de datos de una refinería, pero estos datos hasta ahora solo han servido como un registro de cómo se ha desempeñado la instalación.

Las nuevas tecnologías de plantas conectadas basadas en la nube introducidas en los últimos tres años pueden comparar los datos de rendimiento de la planta con un gemelo digital basado en modelos patentados y un conocimiento profundo del dominio, esencialmente comparando el rendimiento real de la refinería con la forma en que debería operar. Las brechas en el desempeño se analizan para proporcionar recomendaciones que pueden determinar las causas fundamentales del bajo desempeño.

Las acciones correctivas pueden mejorar la optimización de procesos y la confiabilidad operativa, minimizar el consumo de energía y las emisiones, reducir los productos de desecho y hacer un mejor uso del agua. También puede cerrar las brechas en la experiencia causadas por el desgaste del personal al tiempo que mejora en gran medida las capacidades de los operadores de la planta.

Por ejemplo, el software Honeywell Forge a menudo descubre un bajo rendimiento que antes era indetectable y, en algunos casos, incluso puede predecir problemas antes de que sucedan, lo que podría ahorrarles a las refinerías millones de dólares por día en pérdida de producción. Los empleados pueden incluso acceder a estos datos de forma remota, proporcionando visibilidad fuera de la sala de control de la refinería.

El objetivo de la conectividad es proporcionar tanta inteligencia como sea posible a los trabajadores de la planta. Eso significa que los operadores de planta pueden confiar en nuevos conocimientos de los servicios basados en la nube que analizan y procesan datos en comparación con modelos probados para una mayor utilización de la planta y, en última instancia, una ventaja competitiva.

Desafortunadamente, incluso las plantas más avanzadas de la actualidad no están listas para el futuro porque la información generalmente no se presenta en una forma que permita la operación más económica cada minuto de cada día.

La incorporación de TI (tecnologías de información) y OT (Tecnologías de operaciones)

Un habilitador subyacente de la digitalización industrial, la incorporación de TI y OT se ha estado desarrollando lentamente durante décadas. Pero ahora está cobrando un impulso masivo y brindando una amplia gama de nuevas posibilidades.

Entregar datos operativos en tiempo real o históricos en el dominio comercial para respaldar decisiones más efectivas es una de estas posibilidades. Esto es especialmente útil en situaciones en las que varios proveedores de OT pueden estar involucrados, por ejemplo, cuando una nueva planta petroquímica se integra con una refinería existente.

La evolución del gemelo digital

Las dos innovaciones mencionadas anteriormente (integraciones de TI y OT y energía y proceso) también alimentan directamente la evolución del gemelo digital, ahora una herramienta industrial esencial. El gemelo digital, que alguna vez fue un conjunto de información de activos digitales estático, predominantemente 3D y centrado en la ingeniería, ahora se está convirtiendo en una verdadera representación del comportamiento de las plantas industriales y se encuentra en el centro de la mayoría de los casos de uso y capacidades digitales, incluidos los ejemplos a continuación.

La fuerza laboral de refinación del futuro necesita un entorno digital en el que desarrollar las competencias nuevas y de mayor valor necesarias para operar la refinería del futuro de manera segura y rentable; este es el gemelo digital.

El gran cambio de personal hace que sea cada vez más difícil implementar la experiencia y los conocimientos en la planta; el gemelo digital es el medio a través del cual los trabajadores conectados, a menudo a miles de kilómetros de distancia, pueden colaborar para acceder a un mundo de conocimiento.

Finalmente, el gemelo digital es un pilar necesario de cualquier intento de optimizar el rendimiento comercial general de cualquier activo industrial. Proporciona la verdadera información técnica o de rendimiento para respaldar decisiones comerciales como la optimización de la cadena de valor, por ejemplo, la compra de crudo y las decisiones de mezcla de productos aguas abajo que un operador de refinería debe tomar continuamente.

Las soluciones intermedias, como la digitalización de las refinerías, desempeñarán un papel importante para dar al mundo más tiempo para adaptar sus fuentes de energía. Algunas de estas adaptaciones podrían estar aquí para quedarse incluso después de lograr los objetivos de sostenibilidad a largo plazo después de la crisis energética. Después de todo, la digitalización es un factor fundamental para la transición energética en su conjunto, no solo para las refinerías del futuro.

La Refinería del Futuro aprovecha activamente las técnicas y las tecnologías vanguardistas del Internet de las cosas (IIoT), como los datos de las bombas sensorizadas y el aprendizaje automático, para crear nuevos conocimientos para múltiples funciones de trabajo en la planta que permitan mejorar la toma de decisiones y reducir el riesgo empresarial y para los empleados. Las compañías de referencia en Europa se han puesto manos a la obra para encarar el reto.